当社はISO14001環境マネジメントシステムをベースに環境保全に取り組んでいます。

その結果、これまでは各種エネルギー使用量の削減、それらの消費原単位の改善、廃棄物の削減等、成果を上げてきましたが2022年度は2021年度と比較し、管材部門の生産量が増加、樹脂部門生産量は減少の影響がトレンドの変化として表れています。

(1)エネルギー使用量

電気・熱エネルギー使用量

省エネ法に基づいて算定した、当社の各事業場で使用する電気・熱エネルギーは、546 千GJと、昨年度に比べ約12千GJ(2.2%) 増加しました。

※エネルギー使用量は、換算係数によりGJへ換算。

貨物輸送エネルギー使用量

省エネ法に基づいて算定した、当社の各事業場で使用する貨物・輸送エネルギーは、約73.7 千GJと、昨年に比べ約0.7千 GJ(0.9%) 減少しました。

※エネルギー使用量は、換算係数によりGJへ換算。

(2)省エネルギーと地球温暖化防止

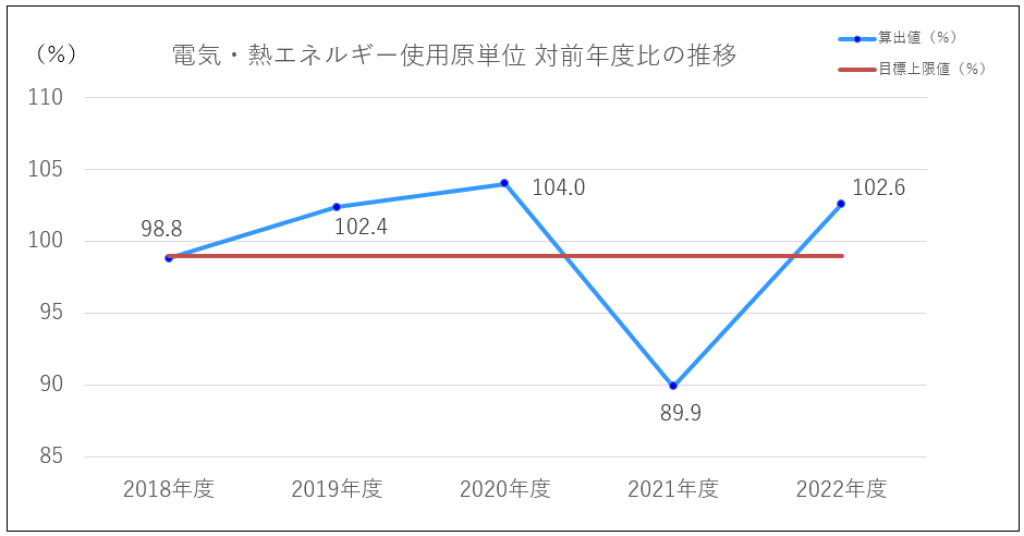

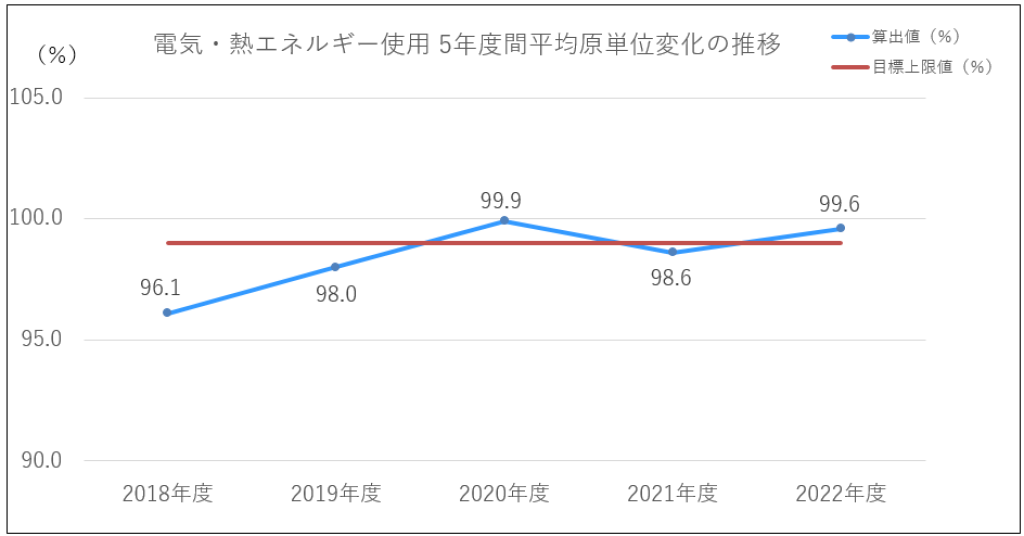

電気・熱エネルギー消費原単位の削減

当社は「エネルギーの使用の合理化及び非化石エネルギーの転換等に関する法律」(以下、省エネ法)における「特定事業者」に指定されており、九州経済産業局に毎年、電気・熱エネルギーの使用に係る中長期計画書と定期報告書を提出しています。

特定事業者は電気・熱エネルギー消費原単位の対前年度比1%以上、及び中長期的にみた年平均1%以上低減への努力が求められています。2022年度の原単位は、対前年度比で2.6%増加し、また5年度間平均原単位変化についても、2021年度に比べ0.4%の低減だったため目標値の1%以上削減は達成できませんでした。これまで当社は計画的に省エネ関連投資を実施してきており、2022年度においても射出成形機などの省エネ設備の導入を中心にエネルギー効率の向上を図りましたが、管材部門の生産量が増加しエネルギー使用量が増えたたことで、原単位は対前年度比、及び5年度間平均原単位変化の両方で目標を達成できませんでした。

2023年度は、さらに省エネ法における特定事業者に課せられた努力義務を果たせるよう電気・熱エネルギーの消費効率の改善に努めます。

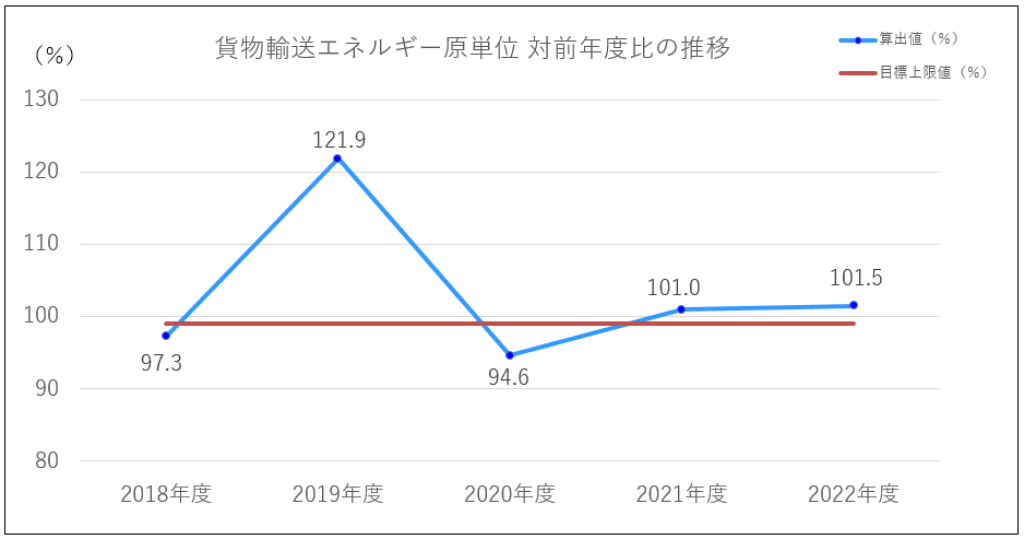

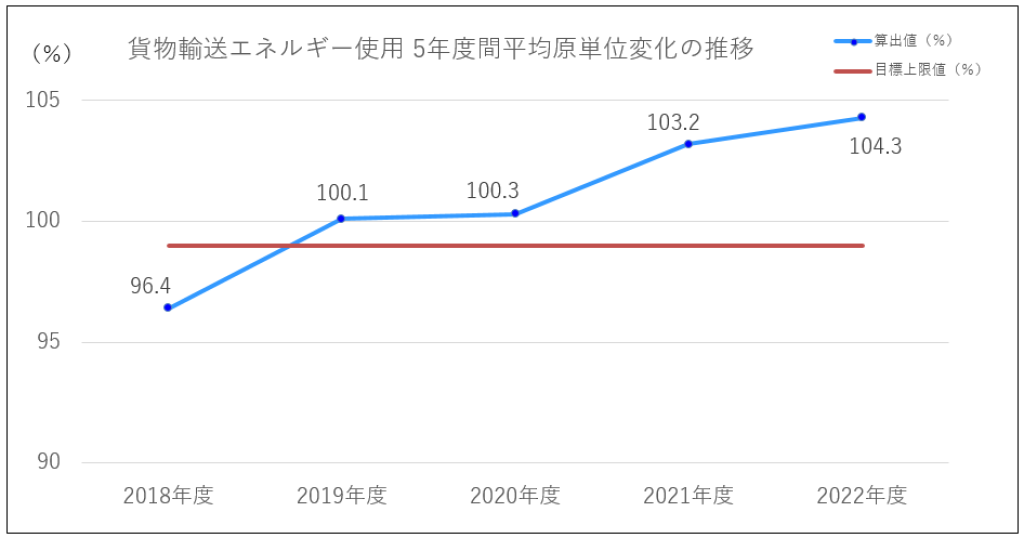

貨物輸送エネルギー消費原単位の削減

当社は省エネ法における「特定荷主」に指定されており、九州経済産業局に毎年貨物輸送エネルギーの使用に係る中長期計画書と定期報告書を提出しています。

特定荷主は、貨物輸送エネルギー消費原単位の対前年度比1%以上、及び中長期的にみた年平均1%以上低減への努力が求められています。2022年度の原単位は対前年度比で1.5%増加し、5年度間平均原単位変化についても4.3%増加となり1%以下削減の目標を達成できませんでした。この理由は主に管材部門の生産量増加に伴い全社としての輸送回数が増えているためと考えられます。これまでも積載率の向上、配送車両の大型化、JR輸送への転換を図ってきましたが、2023年度は、省エネ法における特定荷主に課せられた努力義務を果たせるようさらに物流効率の改善に努めます。

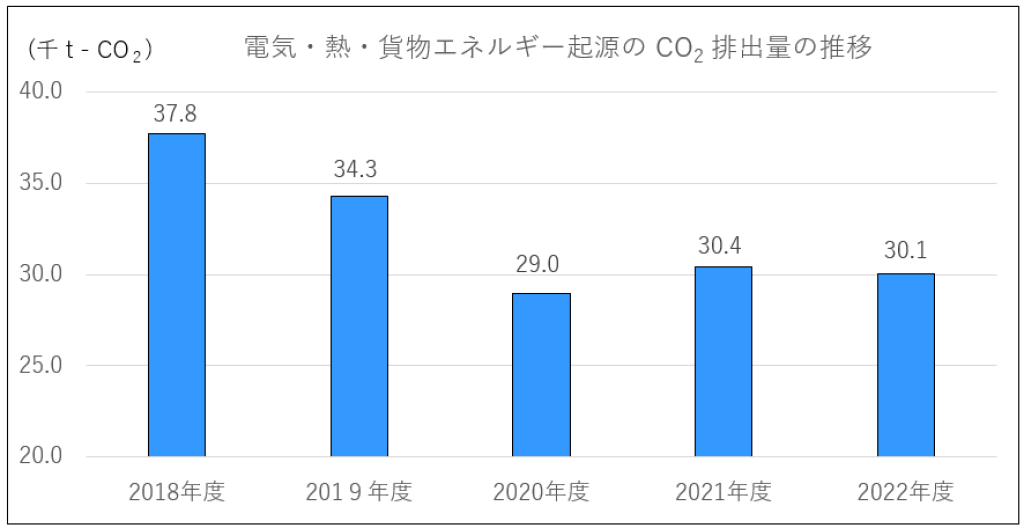

電気・熱・貨物輸送エネルギー起源CO₂排出量の削減

省エネ法に基づく2022年度の当社の電気・熱・貨物輸送エネルギー起源CO2の排出量は、30.1千t-CO2となり、2021年度と比べ1.0% 減少しました。これまで取り組んできた設備に使用する燃料の転換、高効率な設備への変更、CO2排出係数の少ない電力への変更の取り組み、及び物流の効率化等、積極的な省エネ活動の実施が寄与したことでCO2排出量は抑えられました

フロンの漏洩防止

当社は、フロン設備の点検・整備、廃棄時における回収の徹底など、フロン排出抑制法を順守し、制御盤クーラーをはじめ、各種設備のノンフロン化を促進することで、フロン類の漏洩防止に努めています。

(3)環境保全

指定化学物質の排出量、移動量、及びその低減対策

化学物質管理促進法により指定されている化学物質の当社における排出量、及び移動量は、2021年度と比べ2022年度は3.1% 減少しました。

当社では指定化学物質を含む原材料が入っている廃棄物量の削減を推進しており、今後も指定化学物質を適正に管理すると共に排出量・移動量の削減に努めます。

※ 化学物質管理促進法:特定化学物質の環境への排出量の把握等及び管理の改善の促進に関する法律

PRTRに基づき当社が管理している指定化学物質

| 工場 |

指定化学物質名称 |

| 延岡工場 |

有機スズ化合物、鉛及びその化合物、アンチモン及びその化合物、ヘキサメチレンテトラミン、フェノール、ジシクロペンタジエン、メチレンビス(4,1-フェニレン)=ジイソシアネート |

| 愛知工場 |

亜鉛の水溶性化合物、ビスフェノールA、エピクロロヒドリン、2,4キシレノール、2,6キシレノール、キシレン、クメン、グリオキサール、クレゾール、1.4ジオキサン、N,Nジメチルホルムアミド、ヘキサメチレンテトラミン、テトラエチレンペンタミン、トリエチルアミン、1,2,4トリメチルベンゼン、1,3,5トリメチルベンゼン、ナフタレン、フェノール、ホルムアルデヒド、メチルナフタレン、メチレンビス(4,1-フェニレン)、リン酸トリ-ノルマル-ブチル、鉛化合物、2―エチルヘキサン酸、カプロラクタム、酢酸マンガン、ダイオキシン類、DMF |

| 栃木工場 |

ヘキサメチレンテトラミン、有機スズ化合物、鉛及びその化合物、ダイオキシン類 |

| 広島工場 |

ヘキサメチレンテトラミン、ダイオキシン類 |

※PRTRとは、化管法により指定されている化学物質が、どのような発生源からどれくらい環境中に排出されたか、あるいは廃棄物に含まれて事業所の外に運び出されたかというデータを把握し、集計し、公表する仕組みです。

産業廃棄物の総排出量

当社は、産業廃棄物を削減するための代表的な取り組みである4R(抑制・削減・再利用・再資源)により、産業廃棄物の総排出量の削減、発生した産業廃棄物の有効利用、及び総排出量から単純(埋立)処分される産業廃棄物の削減(ゼロエミッション)を推進しています。

2022年度の総排出量の実績は16.9千tとなり、2021年度と比べ6.1%減少しました。

今後とも更なる廃棄物の排出量抑制に努めていきます。

産業廃棄物の総排出量に対する単純(埋立)処分量

2022年度の単純(埋立)処分量は、2021年度に比べ1.4 % 減少しましたが、単純処分率(産業廃棄物総排出量に対する単純処分量の割合)は5.6%増加しました。これは、前述のように産業廃棄物の総排出量が6.1% 減少したことにより分母の影響が大きくなったためです。

単純(埋立)処分量の低減等に向けた当社の主な取り組みとしては、

・4R(抑制・削減・再利用・再資源)の徹底

・産業廃棄物の分別による有価物化

・市場での有効利用に関するニーズ探索

を推進しています。さらに今後、環境負荷の大きい単純処分率を1%以下に抑えるよう努めます。