「Hプロセス工法」という独自の鋳造法により、30年以上にわたり自動車部品を中心に高品質、短納期の鋳物を供給し続けてきた株式会社会津工場。同社のHプロセス工法導入を後押ししたのが、旭有機材の鋳造用砂製品でした。2019年には、新製品だけを採用した新工場が稼働。国内だけでなく海外進出をめざす同社を、商品やサービスなどさまざまな面でサポートしています。Hプロセス工法による製品づくりに欠かせないという旭有機材の鋳造用砂製品について、代表取締役社長の鈴木直記さんにお話をお伺いしました。

旭有機材と共同で競合他社との差別化を実現

弊社が、Hプロセス工法(以下Hプロセス)の導入に向けて研究を始めたのは1982年のことです。競合する鋳造会社との差別化を模索していた中で、高精度の鋳物を量産できる点に着目したからです。研究を進めると、Hプロセスには熱によって硬化する樹脂でコーティングされた砂=レジンコーテッドサンド(以下RCS)が不可欠ということが判明しました。もともと鋳型の生産には砂が必要で、その前から旭有機材の鋳造用砂製品を使用していました。そこで、Hプロセスのテスト段階で旭有機材のRCSを使用したところ、希望通りの鋳型を作ることに成功したのです。それから、弊社と旭有機材と共同で、Hプロセスの研究を進めることになりました。

その結果、1983年に弊社でHプロセスによる鋳型生産体制を確立し、現在まで旭有機材のRCSを使用しています。その後も弊社は、より高精度の鋳物を製造できるように技術革新を重ね、それに応じて旭有機材のRCSも絶えず改良され続けてきました。Hプロセス導入以前は、旭有機材はあくまで複数ある砂の仕入先の1社でした。しかし、現在は弊社が使用する砂の99%が旭有機材のRCSです。経営的観点では、砂の調達先を分散させた方が良いのですが、鋳型の生産現場からは「鋳物の品質を確保するためには、旭有機材のRCS以外は使えない」という声が上がっています。

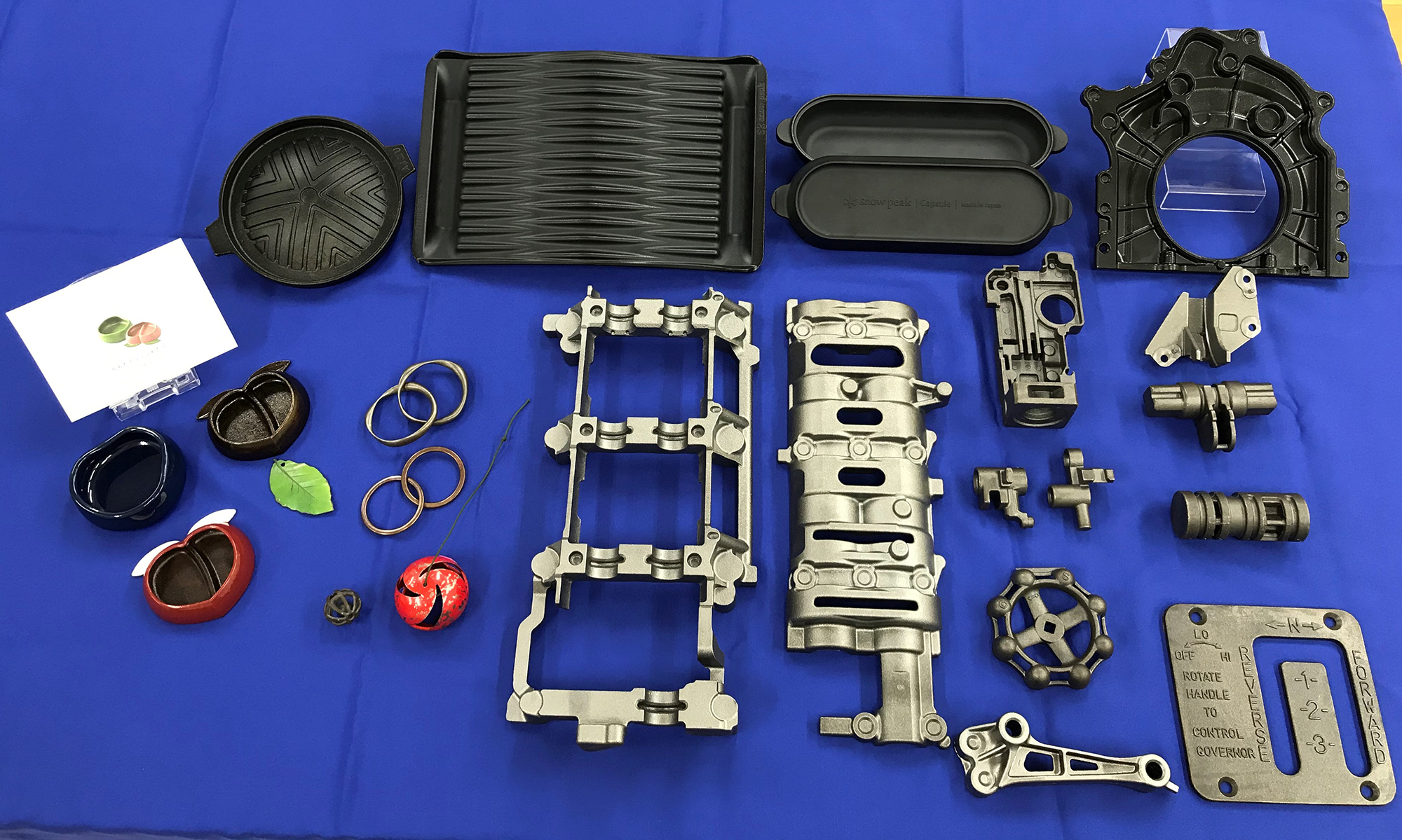

Hプロセス工法で製造された鋳造品。品質のばらつきが少ない精密鋳造品を、一度に多数個生産することができる

Hプロセス工法で製造された鋳造品。品質のばらつきが少ない精密鋳造品を、一度に多数個生産することができる

喫緊の課題を解決した低臭気RCSヘキサパス™

2019年、弊社は、増加する受注に対応するため、新工場「南郷工場」を建設しました。この新工場建設に大きな役割を果たしたのが、旭有機材の低臭気RCSヘキサパス™(以下ヘキサパス™)です。従来の砂は鋳造時に強い臭いが発生するため、人家の近くに鋳造工場を建てることができませんでした。とはいえ、資材の調達や製品の輸送、従業員の通勤などの面を考えると、人里離れた山奥に建てることも現実的ではなく、新工場建設は弊社の喫緊の課題の1つになっていました。

ヘキサパス™は、工場に入るとすぐにはっきりとわかるほど臭いを抑えることができます。新工場で使用する砂をすべてヘキサパス™にすることで、周辺に人家がある場所に新工場を建設することが可能になりました。砂の性能は、鋳物の品質に大きく影響します。臭いを抑えられても、鋳物の品質が下がってしまっては本末転倒です。弊社は、2017年からヘキサパス™採用に向けて本格的にテストを開始し、現在は従来のRCSと遜色ない性能になりました。2020年中に、新工場を含めて弊社で使用する砂のすべてを、ヘキサパス™に切り替えます。

「ヘキサパス™」が全面的に採用された南郷工場の鋳造ライン。臭気と煙を大幅に低減させた

「ヘキサパス™」が全面的に採用された南郷工場の鋳造ライン。臭気と煙を大幅に低減させた

旭有機材は海外展開する上でも強力なパートナー

おかげさまで弊社の鋳造品は高い評価をいただいており、今後もさらなる受注増が見込まれます。一方で、弊社の主要取引先である自動車メーカーの生産工場が海外にシフトしつつあるにもかかわらず、弊社の製造拠点は現状では会津にしかありません。BCPの観点からも、今後は海外に製造拠点を構え、自動車メーカーの現地調達の要望に対応できるようにしたいと考えています。すでにグローバル展開している旭有機材は、そこでも弊社の大きな力になってくれるはずです。

旭有機材は、商品の良さだけでなく、弊社の課題解決に対する提案やさまざまな要望に迅速に対応してくれるサービスなど、他社には真似のできない力を持っています。弊社が世界でオンリーワンといわれる技術力を発揮できるのも、旭有機材とともに進化し続けてきたからこそ。今後弊社がさらに発展していくためにも、欠かせないパートナーとして期待しています。