ますます高性能になって、燃費もよくなった日本の車。もちろん地球にもやさしくなって、カーライフはさらに快適になりました。世界に名だたる自動車の製造ラインで旭有機材の樹脂が使われています。

自動車部品製造に欠かせない名脇役

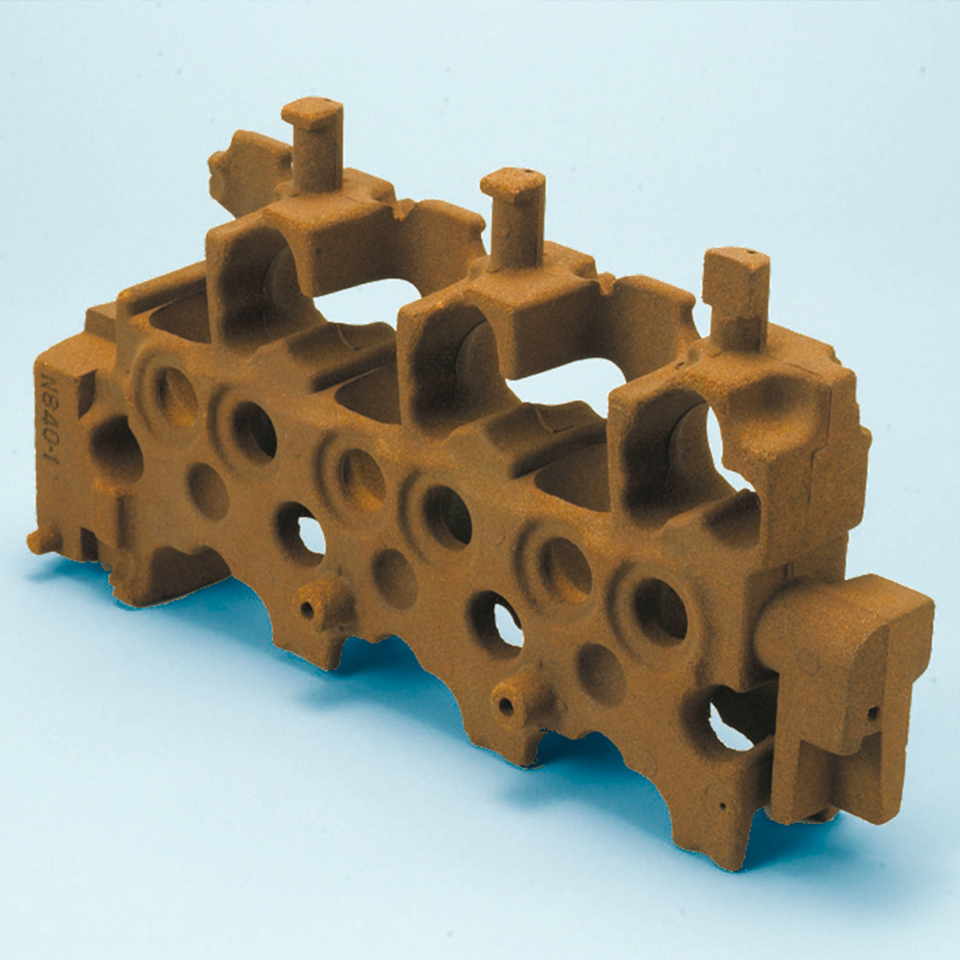

樹脂はいまや自動車の製造には欠かせない材料です。といっても部品そのものではなく、自動車のエンジン、ブレーキなどの足回り部品、排気関連部品などの製造工程で使われています。その工程を「鋳造」といい、溶かした合金(アルミや鉄など)を型に流し込んで、そのまま固めて部品(鋳物)を造ります。複雑な形状をひとつの型で造ることができるため、自動車部品の多くはこの方法で造られています。鋳造方法はいくつかありますが、旭有機材では「砂型(特に中子)を使用した鋳造方法」の材料となる『シェルモールドレジン』を製造しています。砂型を使用した鋳造とは砂を「粘結剤」で硬化させた頑丈な鋳型を用いる方法で、砂と砂を接着させて固める際に接着剤の役目を果たす「粘結剤」が『シェルモールドレジン』です。さらに旭有機材は砂に予め樹脂を被覆した『レジンコーテッドサンド』も製造しており、お客様のご要望に応じて粘結剤及びレジンコーテッドサンドの研究・開発を行なっております。その結果、いまでは200種を超える『レジンコーテッドサンド』をご提供しています。

鋳型の材料となるレジンコーテッドサンド

『レジンコーテッドサンド』(通称RCS)は砂のまわりに『シェルモールドレジン』をコーティングしたものです。この『RCS』を約250℃に加熱した金型に落とし込むと、金型に接した部分から樹脂が軟らかくなって溶け、やがて硬くなります。通常は10〜20秒で硬い層が数mmできるので、希望する厚みになったときに金型を反転し、余分な『RCS』を取り除きます。このようにして、中子や外型※1の鋳型を造ります。これをシェル※2鋳型と呼んでいます。

鋳物全体の製造工程は以下のような流れになっています。旭有機材は下記の(1)の工程で『シェルモールドレジン』と『RCS』を提供。そして、(6)で回収した砂をリサイクルしています。

※1中子と外型(主型)を組み合わせてその空間部に溶湯を流し込み、鋳物を作製します。なお、中子は鋳物製品中に残るため、後で中子砂を除去して中空部を形成します。(例えばエンジンでは、冷却水が通る部分を形成します。)

※2名前の由来は貝殻から来ています。

自動車の高性能化に大きく貢献

世界でもトップクラスの性能を持つ日本車。そんな自動車産業の発展を陰で支えてきたのが旭有機材です。各種『RCS』の開発により、 大量生産用の複雑な形状の鋳型製造が可能になり、自動車の高性能化に大きく寄与しました。たとえば『RCS』などの有機系粘結剤を使用した鋳型では、鋳造時の熱分解により、ヤニやガスが発生します。最近ではアルミ部品の製造が増えており、アルミの場合は製造時に金型をより冷却しなければならず、これにともないヤニが付着し、ガス欠陥や湯まわり不良が増加する傾向にありました。そこで旭有機材は低温での鋳造に適するよう改良されたアルミ専用のヤニ低減『RCS』を開発。金型に付着するヤニを大幅に低減し、非常に優れた崩壊性の両立に成功。これらの新材料によって生産性が大きく向上し、また部品の軽量化促進の手助けになっています。旭有機材のフェノール樹脂(粘結剤)やRCSは自動車の高性能化・軽量化に大きく貢献しています。

40年以上前からリサイクル

旭有機材では40年以上前から、リサイクルに取り組んでいます。鋳造に使用した砂を回収し、流動焙焼した『再生砂』をRCSの材料として再使用。廃棄物の減少・省資源化に貢献しています。また大気汚染防止法の改正により、有害汚染物質に指定された「ホルムアルデヒド」の排出量を低減するために、『低ホルムアルデヒド樹脂』を開発。一般のノボラック樹脂と比較するとホルムアルデヒドの発生を50%削減することに成功しました。さらに金型温度の低下を可能とするため発生する臭気を軽減できる『プレヒート装置』、造型時の臭気を低減させる『ヘキサパスⓇ』などの開発に成功。これらの新材料は製造時の臭気の低減を実現し、工場内や周辺の環境改善に役立っています。今後も旭有機材は環境に配慮した製品や装置の開発に、積極的に取り組んでまいります。